уВвуГЧуГкуВ▒уГ╝уВ╖уГзуГ│

уВ┤уГауВдуГ│уВ╕уВзуВпуВ╖уГзуГ│цИРх╜вуВ╖уВ╣уГЖуГауБочЬБуВиуГНуВ╜уГкуГеуГ╝уВ╖уГзуГ│

уВ┤уГауВдуГ│уВ╕уВзуВпуВ╖уГзуГ│цИРх╜вуВ╖уВ╣уГЖуГауБочЬБуВиуГНуВ╜уГкуГеуГ╝уВ╖уГзуГ│

чЬБуВиуГНуБохОЯчРЖ

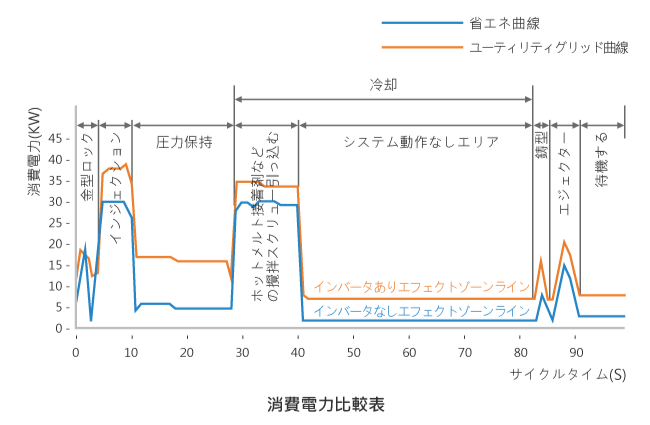

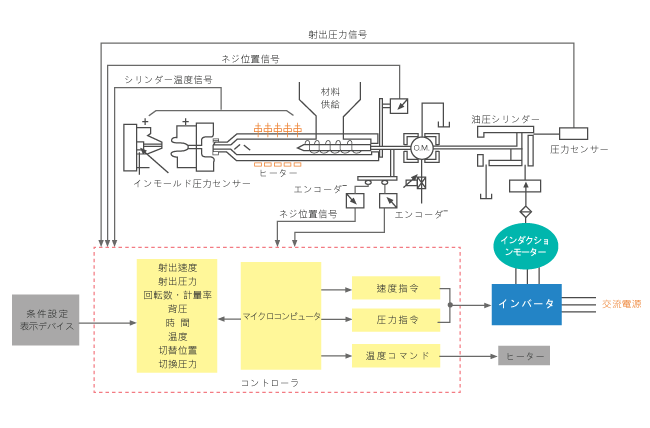

х░ДхЗ║цИРх╜вуВ╡уВдуВпуГлуБлуБКуБДуБжуАБх░ДхЗ║цИРх╜вцйЯуБМф╜┐чФиуБЩуВЛщЫ╗хКЫуБо75%ф╗еф╕КуБпц▓╣хЬзуВкуВдуГлуГЭуГ│уГЧуБМхНауВБуБжуБДуБ╛уБЩуАВ х╛УцЭеуБохЫ║хоЪхСиц│вцХ░хЮЛц▓╣хЬзуГЭуГ│уГЧуБпф╕АхоЪщЗПуБоц▓╣уБЧуБЛф╛Ыч╡жуБзуБНуБ╛уБЫуВУуБМуАБуБ╗уБиуВУуБйуБох░ДхЗ║цИРх╜вцЭбф╗╢уБзуБпц▓╣уБоф╛Ыч╡жуБМщБОхЙ░уБлуБкуВКуАБф╜ЩхИЖуБкщлШхЬзц▓╣уБМуГкуГкуГ╝уГХх╝БуБЛуВЙхдзщЗПуБлщАЖц╡БуБЧуАБуВиуГНуГлуВоуГ╝уБочДбщзДуБМчЩ║чФЯуБЧуБжуБДуБ╛уБЧуБЯуАВ

х░ДхЗ║цИРх╜вцйЯуВТуВдуГ│уГРуГ╝уВ┐уВнуГгуГУуГНуГГуГИуБзхИ╢х╛буБЩуВМуБ░уАБуВ╖уВ╣уГЖуГауБохЫЮш╗вцХ░уВДхЬзхКЫцМЗф╗дуБлх┐ЬуБШуБжх░ДхЗ║уБлх┐ЕшжБуБкхЬзхКЫуВДц╡БщЗПуВТуВдуГ│уГРуГ╝уВ┐уБзшк┐цХ┤уБзуБНуАБхоЯщЪЫуБоф╜ЬхЛХц▓╣уБошжБц▒ВщЗПуВТхдзх╣ЕуБлц╕ЫуВЙуБЩуБУуБиуБМуБзуБНуВЛуБЯуВБуАБуГкуГкуГ╝уГХуГРуГлуГЦуБЛуВЙщАЖц╡БуБЩуВЛф╜ЩхИЖуБкщлШхЬзф╜ЬхЛХц▓╣уБощЗПуВТц╕ЫуВЙуБЩуБУуБиуБМхПпшГ╜уБиуБкуВЛуБоуБзуБЩуАВ

2. уГвуГ╝уВ┐уГ╝ш╡╖хЛХцЩВуБощЫ╗ц╡БуВТф╜Оц╕ЫуБЧуБ╛уБЩуАВчЩ║щЫ╗цйЯуБлщЫ╗хКЫуБМф╛Ыч╡жуБХуВМуВЛуБиуАБщЫ╗ц╡БуБпхдзх╣ЕуБлц╕Ых░СуБЧуБ╛уБЩуАВ

3. ф╜ЬхЛХц▓╣уБоц╕йх║жуВТхдзх╣ЕуБлф╕ЛуБТя╝И5я╜Ю15х║жя╝ЙуАБуВ╖уГ╝уГлхп┐хС╜уВТх╗╢уБ░уБЧуАБхЖ╖хН┤ц░┤уБоф╜┐чФищЗПуВТц╕ЫуВЙуБЧуБ╛уБЩуАВ

4. щиТщЯ│уБоф╜Оц╕ЫуАБуВ╣уГауГ╝уВ║уБкш╡╖хЛХуГ╗хБЬцнвуАБц▓╣хЬзуВ╖уГзуГГуВпуБошзгц╢ИуАБцйЯхЩиуБоцХЕщЪЬчОЗуБоф╜Оц╕ЫуБМхПпшГ╜уАВ

5. чЙ╣хоЪуБоцИРх╜вцЭбф╗╢ф╕ЛуБзуВ╡уВдуВпуГлуВ┐уВдуГауВТчЯнч╕оуБЧуАБчФЯчФгшГ╜хКЫуВТхРСф╕КуБХуБЫуБ╛уБЩуАВ

6. хПЦф╗ШхЙНуБихПЦуВКф╗ШуБСх╛МуБзуБпцУНф╜ЬцЦ╣ц│ХуБМхРМуБШуБкуБоуБзуАБхЖНуГИуГмуГ╝уГЛуГ│уВ░ф╕НшжБуАВ

щЦЛщЦЙшгЕч╜о40HP PI5/1уВ╗уГГуГИуБоха┤хРИуАБуВиуГНуГлуВоуГ╝хЙКц╕ЫщЗПуБпх╣┤щЦУуБКуБКуВИуБЭ38,304KW/цЩВуАБCO2хЙКц╕ЫщЗПуБпх╣┤щЦУуБКуБКуВИуБЭ25,280KgуАБхЙКц╕ЫуВ│уВ╣уГИуБпх╣┤щЦУуБКуБКуВИуБЭ103,000уГЛуГеуГ╝хП░ц╣╛уГЙуГлуБиуБкуВКуБ╛уБЩуАВ